弁本体の材料

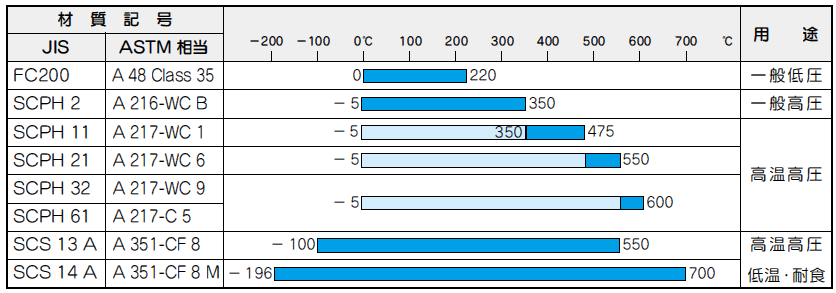

下表は温度による選定範囲の目安です。実際には圧力により大きな影響を受けますので、材料選択の際はJIS およびASME/JPI の温度・圧力段階表を御参照下さい。

温度・圧力段階表 (pdf)

注1 :材質記号のJIS、ASTM、DIN 各規格対照表は下記のPDFをご参照ください。

注1 :材質記号のJIS、ASTM、DIN 各規格対照表は下記のPDFをご参照ください。

注2 :![]() は推奨範囲を示します。

は推奨範囲を示します。

注3 :低温用の場合は、SCS13A またはSCS14A を使用します。

各規格対象表 (pdf)

◎ 弁本体材料の選定基準

調節弁を長期に亘って満足できる状態で使用するためには、まず、その使用の目的と条件とを明確に把握した上で、弁本体とトリムの材料を選定しなければなりません。そこで、選定に際して考慮すべき基本的な事項を次に挙げておきます。

|

1. 法規上の制約または特定の基準はないか。 |

注:金属材料の耐腐食性についての詳細は下記のPDFをご参照ください。

金属材料の耐食表 (pdf)

■高温用材料

調節弁は配管上の複雑な応力を受け、かつ流体の圧力温度による負荷に耐えなければなりません。普通炭素鋼は高温中で長時間応力をかけておくと機械的性質の低下およびクリープ(Creep)現象を生じます。

従って、高温の苛酷な条件が加わる場合、まず、クリープ強度を含めた材料の強度・耐食性・組織の安定性などが問題となってきます。高温におけるこれらの問題に対応できる材料としては、Cr、Mo、Ni 等を添加した合金鋼が使用されています。Cr は高温における耐酸性・耐食性の向上、Mo はクリープ強さの増加、Niは耐衝撃性の向上などに効果があります。

弁本体として使用される高温高圧用鋳鋼品の最高使用温度は、標準材料の炭素鋼鋳鋼品SCPH2 は350 ℃、0.5 % Mo 鋼SCPH11 は500 ℃、Cr-Mo 鋼のSCPH21 は550 ℃、そして、Cr が増量されたSCPH32、SCPH61は600 ℃ まで使用されています。更に高温になると、オーステナイト系ステンレス鋼は高温クリープや黒鉛化現象に対して一層抵抗力が大きいので、Cr21 %、Ni12 % に2.5 % Mo 添加のSCS14Aは700 ℃ まで使用されます。

■低温用材料

低温用材料で最も重要な問題は低温脆性です。一般に金属材料は低温になると硬度や引張り強さは増すが靱性を失って衝撃値が低下します。特にフェライト系金属はその現象が著しくあらわれますが、オーステナイト系金属は低温脆性を示しません。この低温脆性への対応は、オーステナイト系ステンレス鋼のように、Ni、Mo、Cr などの添加が有効です。

MS 点(Martensite Starting Point、組織の一部がマルテンサイト化する温度)について、SCS13Aは-114 ℃、SCS14A は-202 ℃です。低温使用時の歪発生を避ける為、-100 ℃以上ではSCS13A, -100 ℃~-196 ℃ではSCS14A の使用を推奨しております。

■耐食性材料

腐食は流体の種類・性質・圧力・温度・濃度・流速・使用環境など種々の原因が重なり合って起こることが多いため、実用試験がむずかしく耐食表などによる充分な検討が必要です。耐食材料としては、ステンレス鋼、ハステロイ®B, C, チタン等の金属材料の他に、金属にはない耐食性を発揮する非金属すなわち、プラスチック、ガラス、ファイン・セラミックス、ゴム、PTFE やそれらを金属性弁本体内壁へ、ライニングまたはコーティング施行をしたものが使用されます。

■耐キャビテーション・フラッシング材料

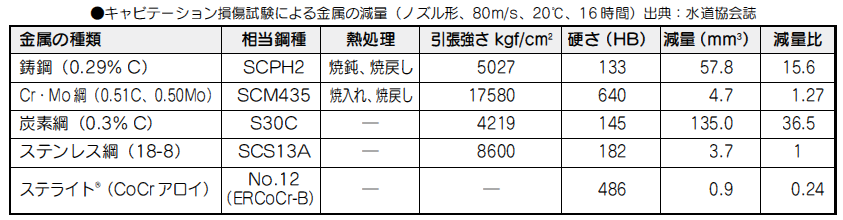

一般にパワープラントなどで問題にされることの多い侵食は、高温水や高差圧下で使用されると、キャビテーションやフラッシングにより侵食が異常に進行し、キャビテーション・エロージョン (Cavitation Erosion)と呼ばれる現象が生じます。

これらに耐える材料としては、Cr、Mo、Ni などを添加したCr-Mo 鋼や18-8 オーステナイト系ステンレス鋼が用いられます。特にステンレス鋼は炭素鋼の10 倍以上の耐摩耗性を有し、耐エロージョン、耐コロージョン材として秀れています。

キャビテーション・エロージョンは弁本体よりも、トリム部へ損傷を与える場合が多いので注意を要します。

|

調節弁の腐食・侵食の種類

1. 化学的腐食コロージョン(Corrosion) |